Baupläne für einen Geschirrschrank aus Lärche mit gegrateten Verbindungen.

Seit fast 10 Jahren tut ein Geschirrschrank der unteren Preisklasse aus einem dänischen (nicht schwedischen) Einrichtungshaus den Dienst in der Küche. Obwohl planmäßig durch hunderte Schrauben zusammengehalten (der Aufbau war eine Katastrophe), ist er von Anfang an etwas klapprig, die Türen hängen dezent schief und die Schubkästen laufen rau und lassen sich nicht hinreichend weit herausziehen. Nach etlichen Jahren intensiver Nutzung und zahlreichen Reparaturen ist das Stück so zerschlissen, dass was Neues her muss. Insbesondere die metallischen Schubkastenführungen streuen immer mehr Abrieb in den darunter befindlichen Schrankteil.

Noch so ein Billigteil kommt definitiv nicht ins Haus. Was Besseres kaufen ist einerseits schwierig, da die Qualität sich nur schwer einschätzen lässt vor dem Aufbau, andererseits so unglaublich teuer, dass das angesichts mäßigem Aussehens und zweifelhafter Qualität an Wucher grenzt.

Also selber bauen. Ideenfindung und Planung (siehe unten) finden während des Sommers statt. Holz (Lärche) ist in Form von großen Bohlen (70mm dick, 4m lang, 40-80cm breit) vorrätig. Für die zur Verfügung stehenden Werkzeuge und Maschinen ist das Projekt grenzwertig. Auch der Platz in der Werkstatt ist eigentlich zu klein für so ein Großprojekt.

Als die Detailplanung durch ist zeigt die Stückliste deutlich über 300 einzelne Holzteile. Gebaut wird im Winter an den Wochenenden über ca. 5 Monate.

Das Ergebnis ist durchaus zufriedenstellend. Insbesonere ist das gute Stück sehr stabil. Ein paar unschöne Stellen gibt es natürlich (eine Tür ist geringfügig schief angeschlagen, der Öffnungswinkel der mittleren Tür oben ist nur knapp über 90 Grad, wenn die linke Tür geschlossen ist, usw.).

Die Glasscheiben im Oberschrank sind alten Fenstern aus den 40er-Jahren entnommen. Entsprechend ist der Blick hindurch in den Schrank etwas wellig und mit Glasfehlern behaftet. Das passt deutlich besser zum Gesamtobjekt als die heutigen perfekt glatten Scheiben. Da ich kein Glas schneiden wollte, musste der Schrank so geplant werden, dass die vorhandenen Scheiben passen.

Für die Planung gab es diverse Bleistiftskizzen und maßstäbliche Frontansichten für die Beurteilung der Fachaufteilung (Türen, Schubkästen, offenes Fach). Der rest wurde mit dem kostenfreien FreeCAD in 3D gezeichnet. Daraus lassen sich dann Ansichten und bemaßte Zeichnungen aller Einzelteile generieren.

Hier die Pläne zum Nachbauen, Anpassen,...:

Für FreeCAD-Nutzer: Gezeichnet wurde mit Version 0.20.1. Alle Teile sind in einer Datei und wurden über die (noch recht neue) Linkfunktion zusammengebaut. Bei Teilen, die mehrfach gebraucht werden, gibt es also ein Template und entsprechend viele Links darauf. Das ganze war ein Versuch ohne Assembly-Workbench klarzukommen. Hat auch ganz gut geklappt.

Das Schrankmodell ist vollständig parametrisiert. Man kann also Höhe, Breite, Tiefe, Fachaufteilung, Holzstärken,... vorgeben und FreeCAD generiert den passenden Schrank dazu.

Nicht in den Zeichnungen enthalten sind Standard-Schlitz-und-Zapfen-Verbindungen für die Tür- und Rückwandrahmen. Ebenfalls nicht enthalten sind exakte Form und Größe der Griffe (sind planlos an der Drechselbank entstanden). Auch die Zinken für die Verbindungen zwischen den Schubkastenseiten wurden live in der Werkstatt dimensioniert und sind entsprechend nicht gezeichnet (stattdessen überlappen die Schubkastenseiten). Halteleisten für Füllungen und Scheiben fehlen ebenso.

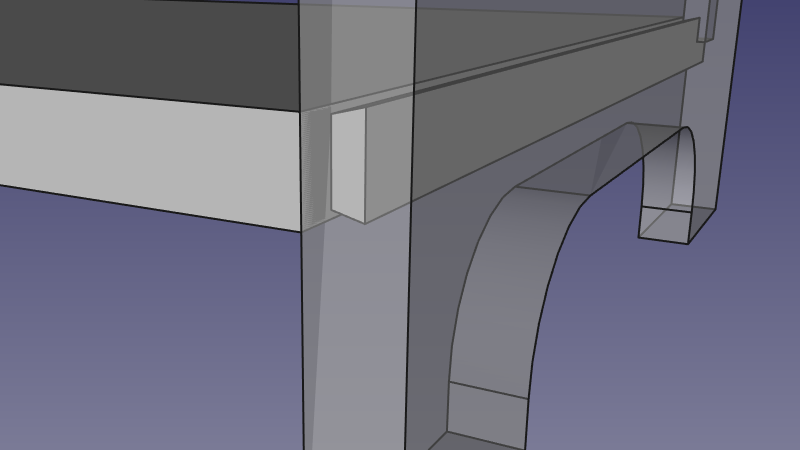

Die Grundkonstruktion besteht aus gegrateten Leimholzplatten mit durchgehenden Lamellen aus eigener Herstellung. Das Graten als Verbindung wollte ich mal ausprobieren, da man damit Platten unsichtbar verbinden kann. Ging relativ gut, brauch aber etwas Übung. Insbesondere das Anbringen der Grate an den Stirnseiten der Platten mit der Oberfräse geht nicht ohne Hilfskonstruktion. Wenn dann die Grate noch leicht konisch sein sollen (für höhere Stabilität) wird es schon fast anspruchsvoll. Gegratete Verbindung zwischen Bodenplatte und Seitenteil am Unterschrank:

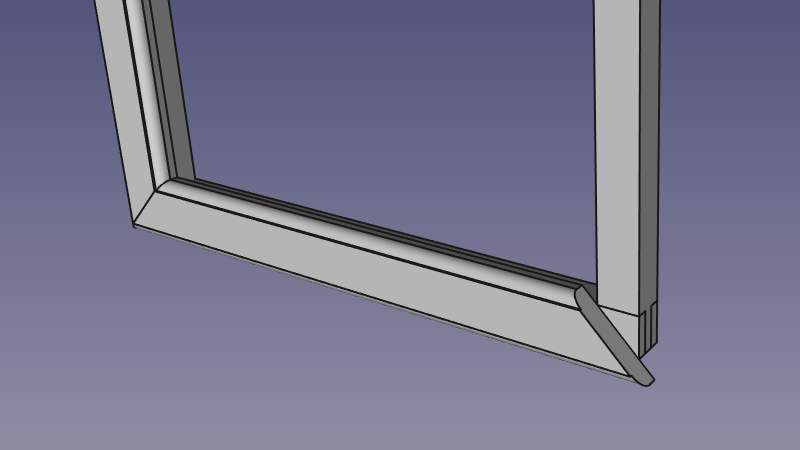

Die Türrahmen bestehen aus einem Rahmen mit rechteckigem Querschnitt (keine Fräsarbeiten nötig), auf den breite und profilierte Leisten aufgeleimt wurden. Diese Bauweise wird im Möbelbaubuch von Spannagel als sehr vorteilhaft und viel zu wenig verbreitet beschrieben. Also habe ich das mal probiert. Im Grunde sehr praktisch, weil man für den später von außen nicht mehr sichtbaren Rahmen nicht das beste Holz nehmen muss und für die Blenden nur wenig Holz der besten Qualität braucht. Außerdem kann man Maßabweichungen des Unterrahmens (Tür hängt schief...) durch gerade aufgeklebte Blenden ausgleichen. Hier liegt aber auch die Schwierigkeit: Das Ausrichten der Blenden ist recht fummelig. Da das Leimen der Türen nicht im eingehängten Zustand stattfinden kann, muss man die genaue Positionierung irgendwie anzeichnen. Alles nicht so einfach, aber machbar.

Die Schubkästen sollten möglichst stabil werden, da dort schwere Sachen wie Besteck rein sollen und weil die täglich vielfach genutzt werden. Also ganz klassisch mit Zinken verbinden die Seiten. Hatte ich vorher noch nie in dem Maße gemacht. Dafür ist es ganz gut geworden (Foto lassen wir mal weg...).

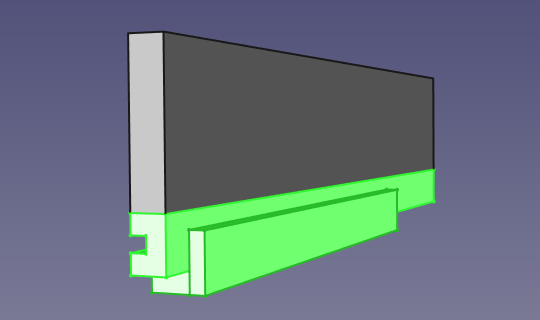

Aufgrund der zu erwartenden Abnutzung der Laufflächen (Holz auf Holz) erschien mir Lärche zu weich. Deshalb wurden alle Teile, die aufeinander reiben (Laufleisten, Streichleisten, Unterseiten der Kastenseiten) in Eiche ausgeführt. Die Kastenseiten sind also aus zwei Teilen verleimt: unten knapp 3cm Eiche, der Rest darüber Lärche. Die Mischung Eiche-Lärche ist optisch nicht so toll, aber es dient dem Zweck und ist nur sichtbar, wenn ein Schubkasten geöffnet ist.

Schubkastenseite mit Lauf- und Streichleiste: Die grünen Bereiche sind aus Eiche gefertigt.

Die Griffe sollten auch aus Holz sein. Mit den üblichen durch eine Schraube befestigten Fertigknöpfen aus dem Baumarkt habe ich bisher nur schlechte Erfahrungen gemacht. Zum einen gibt es sie nur in einem Standardmaß, zum anderen reißt das ins Holz gepresste Gewinde bei intensiverer Nutzung leicht aus dem Knopf. Da mir eine kleine, alte Eigenbau-Drechselnbank zugelaufen ist, konnte ich die Knöpf selbst herstellen in zwei Größen und mit 15mm-Rundzapfen zum Einleimen in ein entsprechendes Loch (Schraube gibt es zusätzlich noch; die spreizt den Zapfen und sorgt so für einen strafferen Sitz).

Die Ablagen in den Schränken sind in die Seiten eingenutet. Das ist zwar unflexibel bei den Fachhöhen, aber in den letzten 10 Jahren hat keiner die Fächer verändert. Also können die auch fest sein. Dafür ist die Konstruktion sehr stabil, keine ab- oder ausbrechenden Metall- oder Holzstifte, die die Ablagen halten sollen.

Dieses Werk ist lizenziert unter einer Creative Commons Namensnennung 4.0 International Lizenz.